Artículos

Granulometría: importancia del tamaño de las particulas de alimento en las ponedoras - 2

30 December 2016Las partículas de materias primas pasan por muchos cambios a través del proceso de la molienda. El factor principal que afecta el tamaño de las partículas es la forma en que se muele la dieta, indica el Boletín Técnico de Hy-Line. (Conclusión de una serie de dos artículos)

Granulometría: determinando el tamaño de las partículas de alimento

El método estándar para determinar el tamaño de las partículas es el procedimiento S319.1. de la Sociedad Americana de Ingenieros en Agricultura (ASAE).

El procedimiento implica el paso del alimento o de los ingredientes a través de una serie de 14 mallas (tamizadores) con diámetros progresivamente menores durante 10 minutos. Los resultados son reportados como la medida del Promedio Geométrico del Diámetro (GDM) y la medida la uniformidad

del tamaño de las partículas (Estándar de desviación o coeficiente de variación [CV]).

El alimento fabricado apropiadamente debe tener un CV de menos de 10%. Este procedimiento generalmente solo lo llevan a cabo los grandes molinos de alimento.

Para la evaluación de las partículas de alimento en la granja, Hy-Line tiene su propio tamizador que puede determinar la distribución de las partículas del alimento triturado (Figura 1). (Vea la primera parte de esta serie: Granulometría: importancia del tamaño de las particulas de alimento en las ponedoras: 1)

Esta es una herramienta muy útil para los avicultores para verificar las entregas de alimento desde el molino y verificar el tamaño de las partículas en los comederos de las aves.

Efecto del proceso de la molienda en el tamaño de las partículas del alimento

Las partículas de materias primas pasan por muchos cambios a través del proceso de la molienda. El factor principal que afecta el tamaño de las partículas es la forma en que se muele la dieta. Las materias primas tales como harina de frijol de soya, harina de pescado y las pre-mezclas, generalmente ya son de un tamaño que no necesita mayor reducción.

Los componentes de cereales (es decir, maíz, trigo y otros granos enteros) en las dietas siempre se someten a un proceso de molienda. Los diferentes tipos de ingredientes tienen comportamientos diferentes cuando se muelen. por ejemplo, el trigo produce un tamano de particula diferente al del maiz pasando por el mismo molino.

Los molinos de alimento de martillos y de rodillos son dos de los métodos más comunes que se utilizan para moler las materias primas.

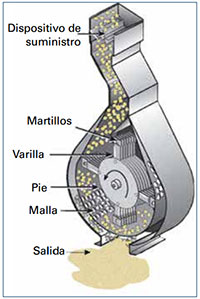

Los molinos de martillos (Figura 4) están compuestos por conjuntos rotantes de martillos que utilizan la fuerza de impacto para romper el grano.

Los martillos giran a alta velocidad y rompen la materia prima hasta que pueda pasar a través de la malla circundante.

El tamaño de las partículas y la uniformidad producida por el molino de martillos depende del tamaño, forma, velocidad, y desgaste de los martillos, al igual que del tipo del diámetro de la malla utilizada.

Los molinos de martillos pueden producir una amplia gama de tamaños de partículas. Estos molinos trabajan bien con materiales fibrosos como los subproductos de trigo.

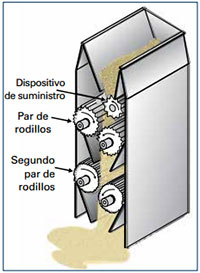

Los molinos de rodillos (Figura 5) utilizan rodillos cilíndricos, generalmente en pares para triturar (romper) el grano en partículas pequeñas.

El alimento pasa a través de una serie de 2–6 pares de rodillos los cuales tienen una superficie ondulada o corrugada.

Típicamente, un rodillo gira rápidamente y en la dirección opuesta para crear fuerza.

El tamaño de las partículas es determinado por el número de rodillos, la distancia que los separa, la velocidad y el patrón de corrugación de la superficie.

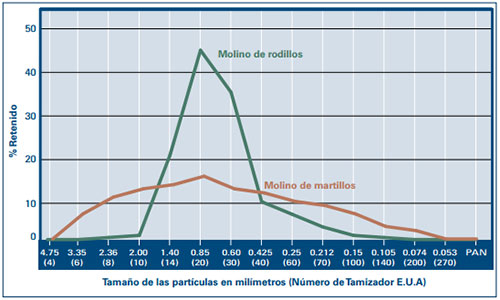

Generalmente, los molinos de rodillos muelen el grano en partículas de un tamaño más uniforme que los molinos de martillos (Figura 6).

Sistemas de entrega de alimentos

Hay tres métodos para entregar alimento en los sistemas de alimentación automáticos.

Los sistemas de alimentación de tipo cadena (Figura 7) - distribuyen el alimento arrastrando el alimento alrededor del sistema por medio de cadenas. Los sistemas de cadena pueden separar las partículas de alimento por tamaño al mover el alimento. Las cadenas pueden moler el alimento al pasar por el sistema, aunque los nuevos sistemas de cadena minimizan este efecto. El movimiento lento de las cadenas puede ser problemático ya que las aves que están al inicio de la línea de alimento pueden seleccionar comer las partículas grandes.

Los sistemas de alimentación tipo sinfin (Figura 8) - distribuyen el alimento por medio de un sinfin. El sinfin mueve el alimento con mayor rapidez con menor separación del tamaño de las partículas de alimento y muelen menos el alimento que los sistemas tipo cadena. Los sistemas sinfin generalmente entregan menos volumen de alimento en cada alimentación que los sistemas de cadena.

Los sistemas de alimentación tipo tolva (Figura 9) - distribuyen el alimento por medio de una tolva que suelta el alimento el cual cae por gravedad directamente en la línea de comederos. Este sistema causa una mínima separación de las partículas de alimento y muelen menos el alimento comparado con otros tipos de sistemas de alimentación.

El manejo de los comederos es importante para minimizar los efectos negativos de la separación de partículas y prevenir la acumulación de partículas finas. Las alimentaciones frecuentes en menores cantidades minimizan la acumulación de alimento fino. Los alimentadores tipo cadena generalmente entregan un gran volumen de alimento, haciendo posible la acumulación de partículas finas.

El permitir que las aves limpien los comederos diariamente va a prevenir la acumulación de partículas finas. El asegurarse que haya espacio suficiente en los comederos para que todas las aves coman a la vez va a crear un consumo de nutrientes más uniforme en el lote.

Cada sistema puede tener problemas con la separación de las partículas del alimento y debe ser monitoreado por los gerentes de la granja. Los sistemas de cadenas tienen mayor separación por los lados, donde las partículas finas del alimento se concentran en medio del canal, pero las partículas grandes se unen cerca de las paredes del canal.

En los sistemas sinfin, hay más separación de particulas en la parte superior e inferior, donde las partículas finas del alimento se asientan en la parte inferior y las grandes se acumulan en la superficie del alimento. Los ciclos repetidos del sinfin pueden reducir esta separación.

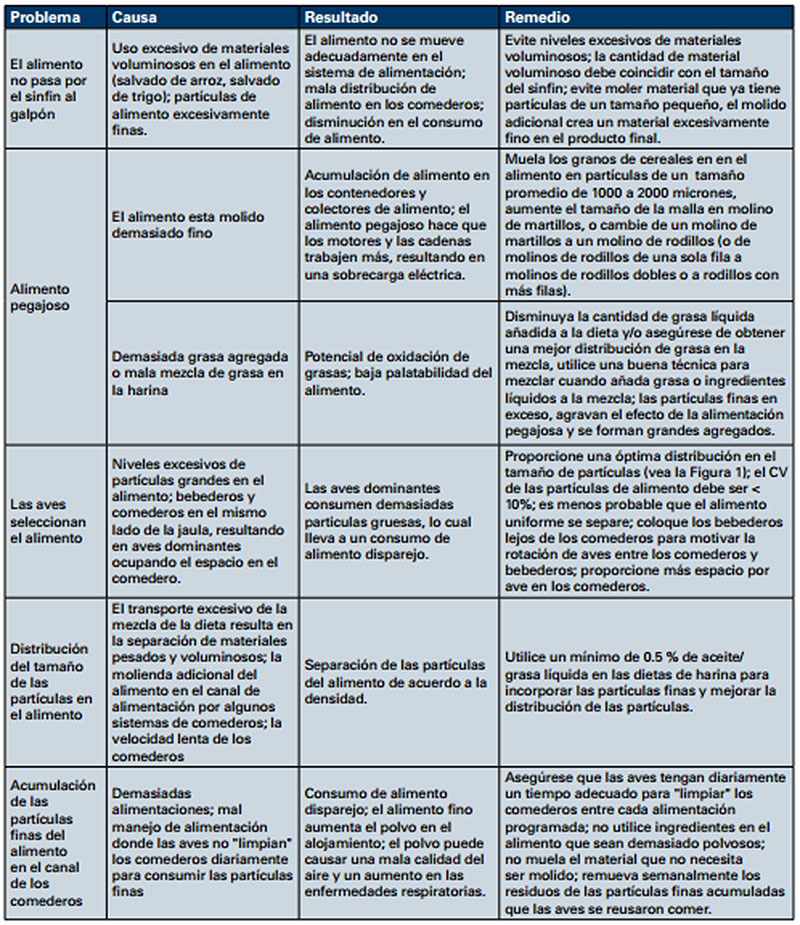

Solución de problemas

También le interesaría

Granulometría: importancia del tamaño de las particulas de alimento en las ponedoras: 1

Diciembre 2016

© 2000 - 2021. Global Ag MediaNinguna parte de este sitio puede ser reproducida sin previa autorización.

© 2000 - 2021. Global Ag MediaNinguna parte de este sitio puede ser reproducida sin previa autorización.